Mehr als nur ein Rahmen: Ein Leitfaden für 3D-gedruckte Brillen

Die Zukunft der Brillen

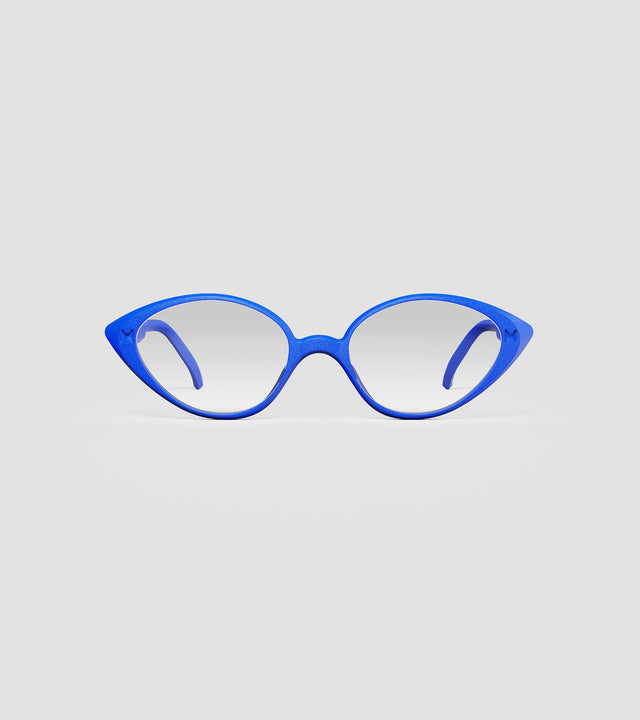

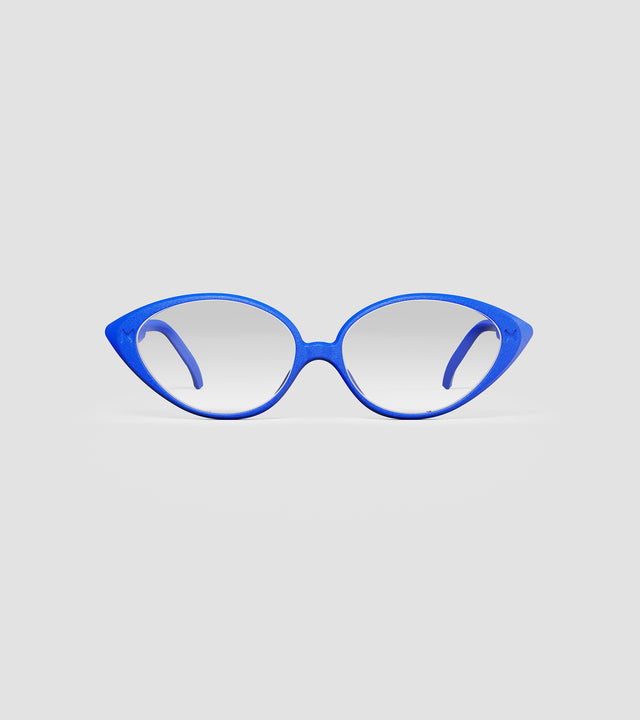

Stellen Sie sich eine Sonnenbrille vor, die perfekt sitzt – maßgeschneidert für Ihr Gesicht und Ihren Lebensstil. Mit 3D-Druck wird das Realität. Diese fortschrittliche Technologie schafft nicht nur einzigartige Designs, sondern revolutioniert auch unsere Wahrnehmung von Mode und Nachhaltigkeit. Dank 3D-Druck bieten wir individuell angepasste Brillen an, die Abfall reduzieren und die Haltbarkeit jedes einzelnen Brillenpaars erhöhen. Entdecken Sie, wie sich 3D-Druck auf die Brillenindustrie auswirkt, welche Vorteile er für Sie bietet und welches spannende Potenzial für zukunftsweisende, umweltfreundliche Brillen bietet.

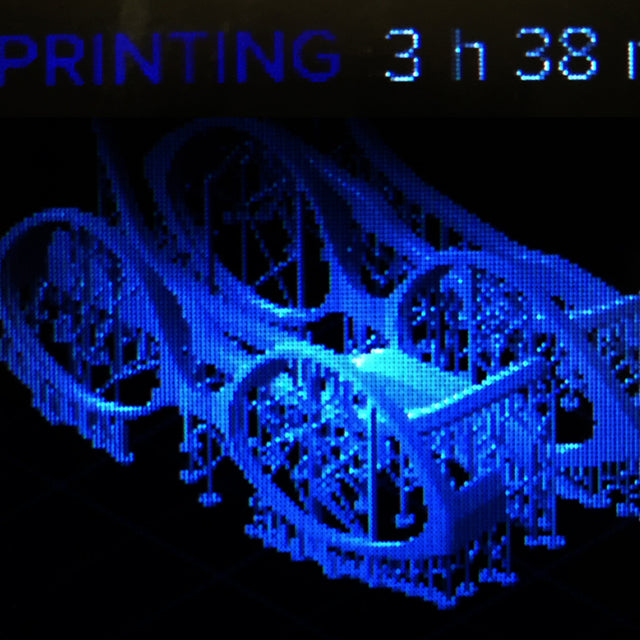

Was ist 3D-Druck?

Beim 3D-Druck, auch additive Fertigung genannt, werden Objekte Schicht für Schicht aus einem digitalen Modell aufgebaut. Dieses Verfahren ermöglicht schnelles Prototyping, individuelle Anpassungen und eine nachhaltige Produktion in verschiedenen Branchen. Im Gegensatz zu herkömmlichen Verfahren, bei denen Brillengestelle in Einheitsgrößen in Massenproduktion hergestellt werden und häufig Anpassungen erfordern, bietet 3D-gedruckte Brillen eine variantenreiche, maßgeschneiderte Lösung.

Individuelle Passform und Komfort

Hatten Sie schon einmal Schwierigkeiten, die passende Sonnenbrille zu finden? 3D-Druck löst dieses Problem, indem er detaillierte Anpassungen in Größe und Form ermöglicht. So sitzt Ihre Brille perfekt – kein Verrutschen, Drücken oder Unbehagen mehr. Jedes Paar kann so gestaltet werden, dass es zu individuellen und vielfältigen Gesichtszügen passt, von breiteren Nasenrücken bis hin zu unterschiedlichen Gesichtsformen.

Nachhaltigkeit im Mittelpunkt

Herkömmliche Herstellungsverfahren produzieren oft viel Abfall, da überschüssiges Material entsorgt wird. 3D-Druck reduziert den Abfall deutlich, da nur die für jeden Rahmen benötigten Materialien verwendet werden. Bei REFRAMD setzen wir uns für Nachhaltigkeit ein. Der Einsatz dieser Technologie reduziert nicht nur den Abfall, sondern bedeutet auch, dass Sie eine nachhaltige Wahl treffen – ohne Abstriche bei Stil oder Qualität.

Gestaltungsfreiheit und Innovation

3D-Druck eröffnet endlose Möglichkeiten für kreative und mutige Designs. Designer können mit komplexen Mustern, Formen und Strukturen experimentieren, die mit herkömmlichen Methoden nicht realisierbar wären. Ob futuristisches Design oder minimalistische Ästhetik – durch die Möglichkeit, jedes Brillenpaar individuell zu gestalten, können wir herausragende Brillen anbieten.

Haltbarkeit und Qualität

Im 3D-Druck gefertigte Brillenfassungen sind für ihre Langlebigkeit bekannt . Durch den Einsatz fortschrittlicher Materialien gewährleisten wir, dass jedes Modell lange hält . Die Kombination aus Robustheit und Flexibilität sorgt dafür, dass Ihre Sonnenbrille dem täglichen Verschleiß standhält und gleichzeitig bequem bleibt.

Die Zukunft der Mode und Brillen

Der Einfluss des 3D-Drucks geht über industrielle Anwendungen hinaus und verändert die Mode durch Individualisierung, Nachhaltigkeit und Innovation. Diese Technologie ermöglicht einzigartige und umweltfreundliche Designs – von Sneakers über Kleidung bis hin zu Accessoires. Im Brillenbereich ist REFRAMD führend mit integrativem Design und maßgeschneiderten, stilvollen Brillenfassungen, die unsere Wahrnehmung von persönlichen Accessoires verändern.

Bereit, die Zukunft der Brillen zu erleben?

Bei REFRAMD sind wir führend im spannenden Wandel der Brillenbranche. Unsere 3D-gedruckten Sonnenbrillen und Brillen bieten Fassungen, die auf Ihr Gesicht, Ihren Stil und Ihre Werte zugeschnitten sind. Erleben Sie noch heute die Innovation 3D-gedruckter Brillen.

Stellen Sie es sich nicht nur vor – erleben Sie den Unterschied , indem Sie noch heute unsere 3D-gedruckte Brillenkollektion erkunden.

0 Bemerkungen

Es gibt noch keine Kommentare. Sei der Erste, der einen Beitrag schreibt!